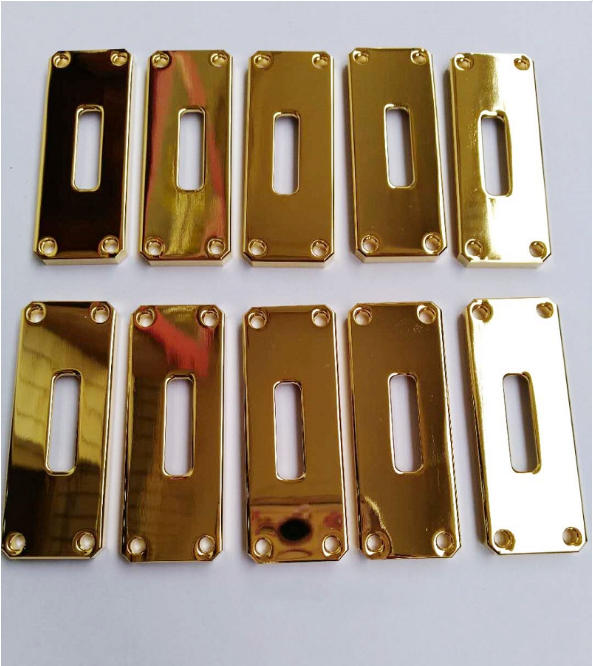

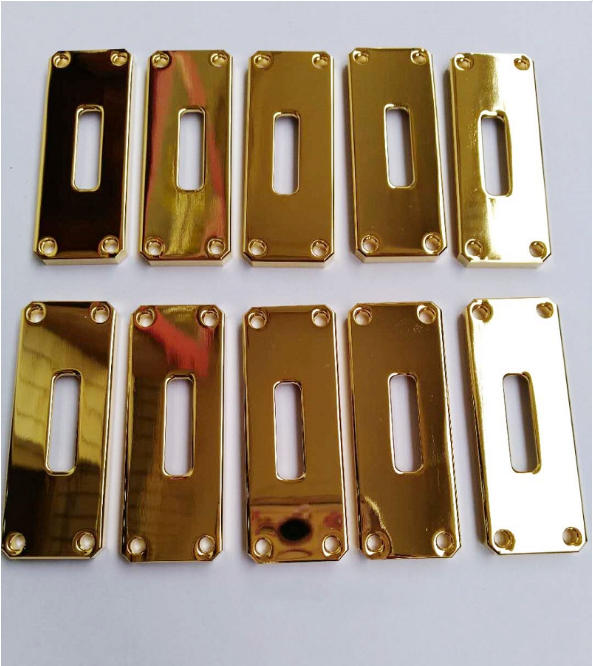

在电子、电力及精密仪器领域,铝合金件因轻量化、耐腐蚀等特性被广泛应用,但铝合金表面易氧化的特性会导致其导电性能受限。为解决这一问题,铝合金件镀金加工成为提升导电性的关键工艺。然而,镀金层的质量直接影响接触电阻,若处理不当,可能引发设备能耗增加、信号传输失真甚至安全隐患。因此,铝合金件镀金加工的接触电阻优化是行业亟待突破的技术课题。本文将从材料选择、工艺控制、检测方法三个维度,系统阐述如何实现接触电阻的精准优化。

一、镀金前处理:奠定低电阻基础

铝合金件表面的氧化膜和污染物是导致接触电阻升高的首要因素。在铝合金件镀金加工中,前处理环节需通过以下步骤清除障碍:

1. 化学除油:采用碱性溶液去除表面油脂,避免油污残留影响镀层结合力;

2. 酸洗活化:使用稀硫酸或盐酸溶解氧化膜,露出新鲜铝基体,同时控制酸液浓度和时间,防止过腐蚀;

3. 锌酸盐处理:通过浸锌工艺在铝表面形成过渡层,增强镀金层与基材的结合强度,减少孔隙率。

研究表明,前处理质量对接触电阻的影响占比超过40%,严格的预处理可为后续镀金提供“清洁基底”,直接降低界面电阻。

二、镀金工艺参数:决定电阻稳定性的核心

镀金层厚度、均匀性及结晶状态是影响接触电阻的关键变量。在铝合金件镀金加工中,需重点调控以下参数:

电流密度:过高的电流密度会导致镀层粗糙、结晶疏松,建议控制在1-3A/dm²范围内,确保镀层致密;

电镀时间:根据应用场景需求设定厚度,例如高频连接器需8-12μm厚镀层,而普通导电件5-8μm即可,过厚会增加成本且可能引发应力开裂;

镀液配方:选用含氰化物或无氰环保型镀金液,添加光亮剂、整平剂改善镀层表面光洁度,光滑的表面可减少微观接触点的电阻损耗。

某电子厂案例显示,将电流密度从4A/dm²降至2.5A/dm²后,接触电阻平均值从8.6mΩ降至3.2mΩ,验证了工艺参数优化的显著效果。

三、后处理与检测:保障长期可靠性

镀金完成后,需通过钝化、热处理等后处理工序巩固低电阻性能,并建立科学的检测体系:

钝化处理:采用苯并三氮唑(BTA)等缓蚀剂在镀层表面形成保护膜,防止运输或使用过程中氧化;

热老化测试:模拟实际工况进行高温烘烤(如120℃/2h),检测接触电阻变化,筛选出抗环境干扰能力强的产品;

微电阻仪检测:使用四端子法测量镀层不同位置的接触电阻,要求批次内差异≤10%,确保产品一致性。

铝合金件镀金加工的接触电阻优化是一项系统性工程,需从前处理到后检测全链条协同发力。企业应结合自身产品特性,针对性调整工艺参数,并通过持续的数据分析积累经验。未来,随着脉冲电镀、复合镀层等新技术的应用,铝合金件镀金加工有望在更低电阻、更高耐久性方向取得突破,为高端装备制造提供更可靠的导电解决方案。